1 Materialet

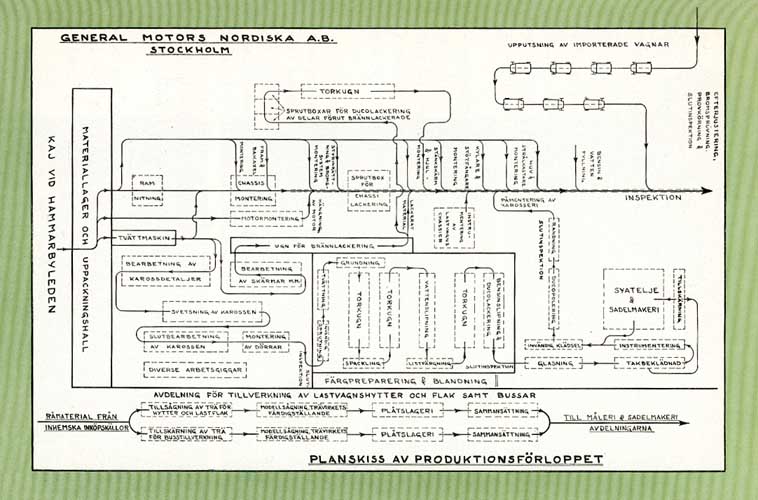

Den rationalisering, som genomförts vid framställningen av den moderna automobilen, och utan vilken denna vagn i sitt nuvarande prisläge och fulländning vore otänkbar, är givetvis icke begränsad till själva tillverkningsprocesserna. Utan ett noggrant planerande och förberedande av tillverkningens olika faser, skulle de enskilda delarna ej kunna konstrueras och verktyg för deras framställning utarbetas i tid, materialet skulle ej vara färdigt lagom för att fogas samman med övriga delar.

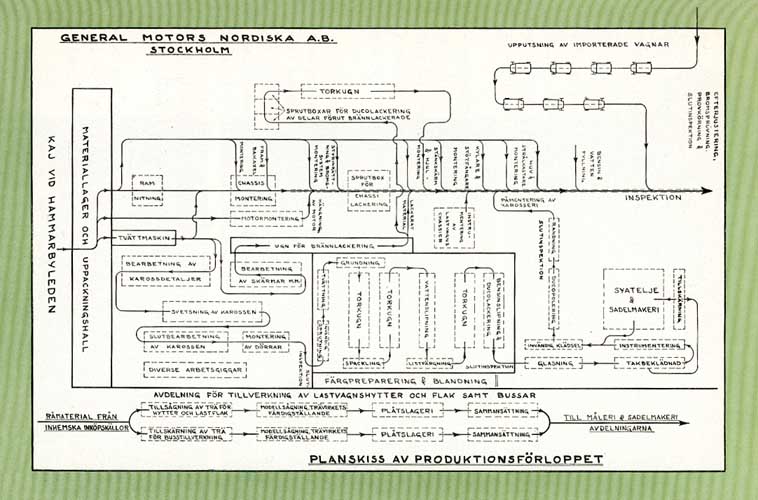

Detta problem är naturligtvis oerhört komplicerat för en fabrik inom vars väggar biltillverkning i stora serier koncentrerats. För att uttrycka saken kort, så inköper härvarande fabrik från dessa utländska leverantörer och från de inhemska sitt material efter enahanda schema och fastställer vissa givna leveransdagar då materialet senast måste vara fabriken tillhanda för fabrikationen.

Principen för dessa beställningar liksom för materialbehandlingen är i grund och botten enkel nog. Det gäller att ha rätta materialet på platsen vid rätta tidpunkten. I praktiken blir saken däremot ganska invecklad, i synnerhet som en stor del av dessa delar komma från jordklotets andra sida via transportvägar där ofta force majeure av varjehanda art kan dra ett streck över de försiktigaste beräkingar.

Om vi först intressera oss för materialleveranserna från utlandet, så finna vi att, frånsett systemet för materialets befordrande, redan metoderna för förpackandet i hög grad rationaliserats. Bara problemet att snabbt och säkert inräkna stora kvaniteter av smådelar, såsom brickor, muttrar, skruvar, bultar, beslag etc. har krävt vidlyftiga studier för nedbringande av arbetstid och felrisker samt därmed kostnader. Det vore exempelvis inte riktigt lämpligt att skicka med 24 högerhandtag för 12 automobiler, som rättvisligen skola ha var sitt handtag på höger respektive vänster dörr. För att påskynda dylika räkneprocesser har man utarbetat olika fixturer och jiggar, vilka rymmer precist ett visst antal delar av en viss sort, och som samtidigt äro så beskaffade, att de vid ett enda ögonkast avslöja om någon felsortering ägt rum.

För konserverande av materialet ha utomordentligt effektiva och tidsbesparande metoder uppfunnits. Motorn kommer åkande på det rörliga bandet med förgasare, tändstift och insugningrör avtagna, färdig för inpackning. På en viss punkt stannar den; ett rörsystem sticker automatiskt in i alla öppningar, några spetsglas olja sprutas in i cylindrarna, motorn åker vidare ett par decimeter. Där stannar den igen, strömmen från en ackumulator slutes automatiskt till startmotorn, som drar motorn ett par varv runt, varigenom oljan i dess inre sprides över cylinderväggar och ventiler med mera, därigenom skyddande mot rost och anlöpning under transporten. Metoden är bara en bland många liknande.

Förpackningen av det för export avsedda materialet har utarbetats fullt vetenskapligt. Man bör betänka att transporterna i vissa fall gå från Atlantkusten till Indien och Australien med ett flertal omlastningar och godset måste i möjligast mån skyddas mot bräckage, ej blott på grund av sitt eget värde, utan emedan ett manko på vissa delar ofta kan betyda veckolånga avbrott i den kontinuerliga produktionen.

Därför hava de lådor, i vilka delarna förpackas, konstruerats efter principen; största möjliga hållfasthet med minsta möjliga virkesåtgång och volym (för fraktens skull). I själva verket ha lådorna numera nått en sådan fulländning i konstruktion och sammanfogning, att bräckaget reducerats till ett minimum.

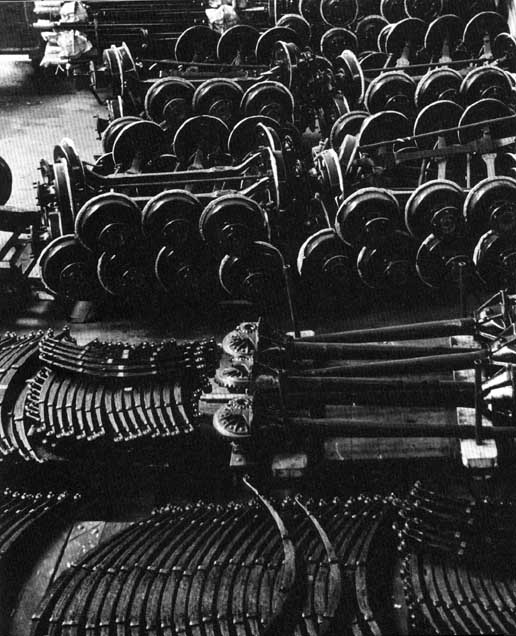

Männen av facket tala om en s.k. XCO (Export Company Order), vilket betyder en exportserie omfattande kompletta delar för tillverkning av 12 vagnar, samtliga av samma märke och modell. Varje XCO utgöres av ett visst antal kolli, beroende på märke och modell, och om vi ta t ex en 12-serie Chevrolet lastvagnar, så äro dessa kolli följande:

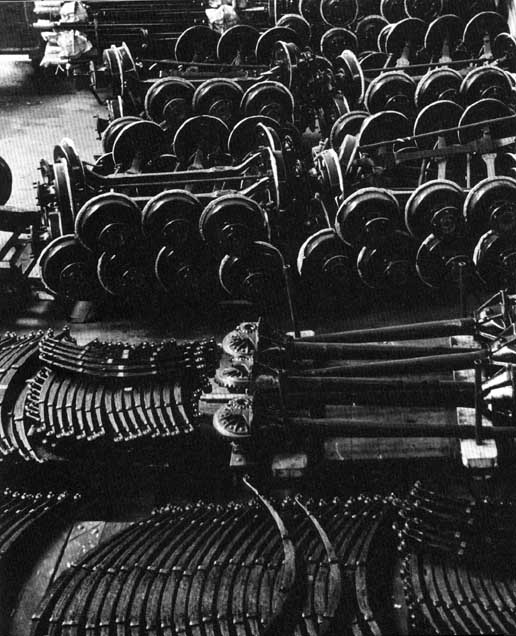

- 2 st A-lådor, innehållande envar 6 motorer

- 2 st B-lådor, om sex bakaxelaggregat i varje

- 1 st C-bunt rambalkar för 12 vagnar

- 1 st D-låda med hjul för 12 vagnar

- 1 st F-låda med plåtdelar såsom skärmar, huvar, torpedplåtar

- 1 st H-låda med blandat innehåll (instrument, handtag, beslag, kylare, mantlar och smådetaljer)

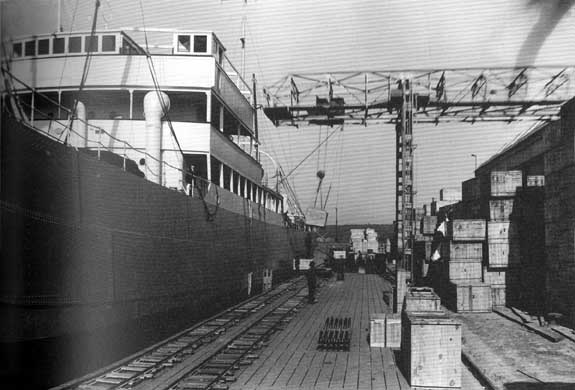

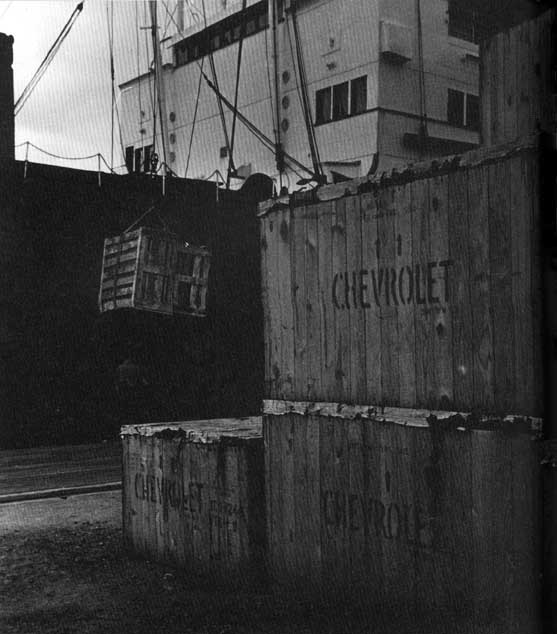

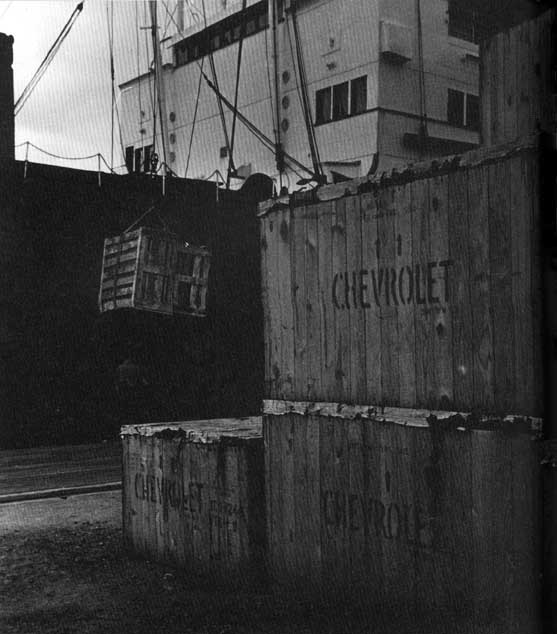

På kajen synes lådor med Chevrolet-delar som hava anlänt från Amerika. Notera rullbanan, på vilken lådorna skjutas till sin plats

För personvagnarna tillkommer ytterligare ett antal lådor för vissa karosseridetaljer, medan åter olika material, såsom tyg, papp, glas, ledningar, lampor, ackumulatorer, färger, taktäckningsmaterial m m, flyta in i produktionen från inhemska källor.

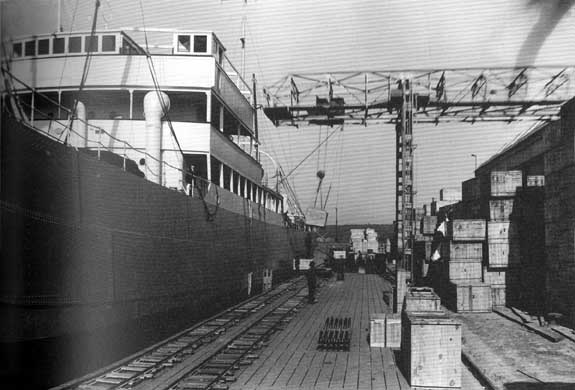

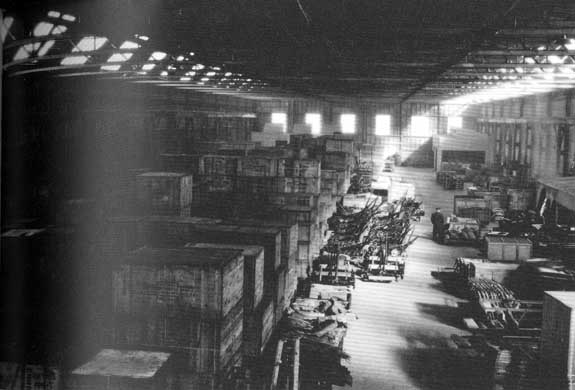

Fartyget - vanligen Svenska Amerikalinjens egen oceanbåt - lägger till vid General Motors kaj i Hammarbyleden, där lådorna lossas upp på kajen och genom de höga portarna transporteras direkt in i den mot kajen vettande uppackningshallen. Inuti uppackningshallen i hela dess längd löper en traverskran med vilken lådan kan lyftas lika lätt som en tändsticksask och placeras precis på den plats, där den skall brytas upp.

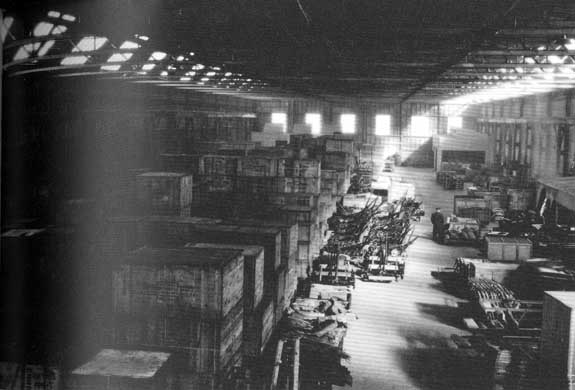

Lagret och uppackningshallen där lådorna öppnas och innehållet via tvättmaskinen går till fabriken.

Även uppackningen baserar sig på den ovannämnda principen: rätta biten på rätta platsen i rättan tid. Därvid är att ihågkomma, att vissa av underavdelningarna, vilkas arbete tar längre tid än andra, måste erhålla sitt material ett par dagar tidigare, och de delar de behöva, måste alltså uppackas väsentligt tidigare, vilket materialbehandlingen har att ta hänsyn till. Sålunda har karosseriverkstaden avsevärt längre produktionstid än t.ex. nitningen och fjädermonteringen. I genomsnitt företages uppackningen och uppsorteringen av delarna 3-4 dagar i förväg och då fabriken under högsäsong med ledighet producerar 40-50 vagnar (4-5 XCO) per dag och t.o.m. kan uppdriva takten till ett tiotal XCO per dag, så förstår man att mannarna med spett och plåtsax kunna ha fullt upp att göra inför de väl igenspikade och emballerade lådorna.

Smådelar såsom brickor, muttrar, skruvar, bultar och otaliga liknande delar - på fackspråk kallade standarddelar - förpackas ej serievis, utan komma i större kvantiteter avsedda för en längre tids produktion. De förpackas i påsar, askar, burkar m.m. och överföras vid uppackningen till ett särskilt materialförråd, därifrån de distribueras till arbetsplatserna enligt s.k. lokalspecifikationer. Förmannen för denna station äger tillse, att han har sina standarddelar till hands, och är i viss mån ansvarig för att de räcka till. Skulle brist helt oväntat uppstå vid någon station under arbetets gång, så kan förmannen mycket enkelt - utan att avlägsna sig från sin post - tillkalla hjälp genom att tända en i taket hängande röd lampa, vilken då till "materialgänget" signalerar att något tagit slut och att nya delar skyndsammast måste framforslas från förrådet. Man kalkylerar med en extraåtgång - "spillprocent" - på cirka 2%. Ungefär samma beräkningsgrund tillämpas även för s.k. konsumtionsmaterial såsom sandpapper, lim, smärgelskivor, tråd, garn m.m. som likaledes utportioneras från materialförrådet på anfordran av respektive avdelningsförman.

Rena och fina komma delarna ut ur tvättmaskinen, där de blåsas torra med pressluft och torkas.

Transporten till sammansättningslinjerna utföres för lätta delar på rullande hyllor, medan tyngre bitar placeras på plattformar, vilka sedan med elektrisk truck forslas fram till arbetsplatsen.

De stora kvantiteterna uppbrutna lådor säljas antingen som avfall eller ved, eller annekteras för en obetydlig slant av arbetarna, av vilka flera använt virket för uppförande av kolonistugor på den lilla jordlapp de kanske förvärvat i Stockholms omnejd.

Det material, vilket tillföres fabriken från de svenska leverantörerna, behandlas som ovan nämndes, precis på samma sätt. Inköpen verkställes samtidigt med beställningarna från utlandet, och de inköpta kvantiteterna stå på samma sätt i proportion till den kvantitet vagnar som planerats för tillverkning under en viss period. Man köper alltså tyg för ett visst antal XCO, likaledes glas, färger, däck, etc; enda skillnaden är att materialet levereras via lokala transportmedel.

I stort sett sammanhänger kontrollen med antalet inköpta serier, såväl av svenskt som utländskt material. Har man en gång inköpt 300 XCO-serier med alla de olika detaljer som därtill höra, så måste enligt den enklaste matematik därur framkomma 3600 kompletta automobiler av olika märken och modeller. I praktiken måste givetvis kontrollen ersättas av förtroende till de anställda som handhava materialet, och då arbetarstammen förblivit praktiskt taget oförändrad från år till år under företagets snart sexåriga verksamhet, så har man haft tillfälle konstatera, att detta förtroende varit full berättigat.

Vidare frågar man sig ofta, hur det är möjligt för materialbehandlingen att skilja på olika vagnar, då fabriken ju sammansätter ett halvt dussin olika märken om fyra, fem, ja upp till 8-10 modeller av varje. Förklaringen är enklare än man tror: den går helt enkelt tillbaka till XCO-serierna om 12 enheter, på vilka hela tillverkningen är baserad, och så snart en sådan serie löpt sammansättningsbanan ut, så är också det för ändamålet framplockade materialet slut, och platsen ledig för nästa sats - kanske av ett helt annat märke.

Strömmen måste hållas flytande: det är hela biltillverkningens a och o. Stockar den sig blir resultatet störningar i hela rörelsen. Och det är kanske ingen riksangelägenhet i den enskilda fabriken, men som ett led i hela industrins funktioner över hela världen och dess förgreningar till de mest olika områden kan varje sådan stockning ha ödesdigra verkningar. Det är därför som den rationaliserade materialbehandlingen måste vara minst lika noggrant planerad, lika väl förberedd och lika konsekvent genomförd som vilken som helst annan fas av bilens framställande.

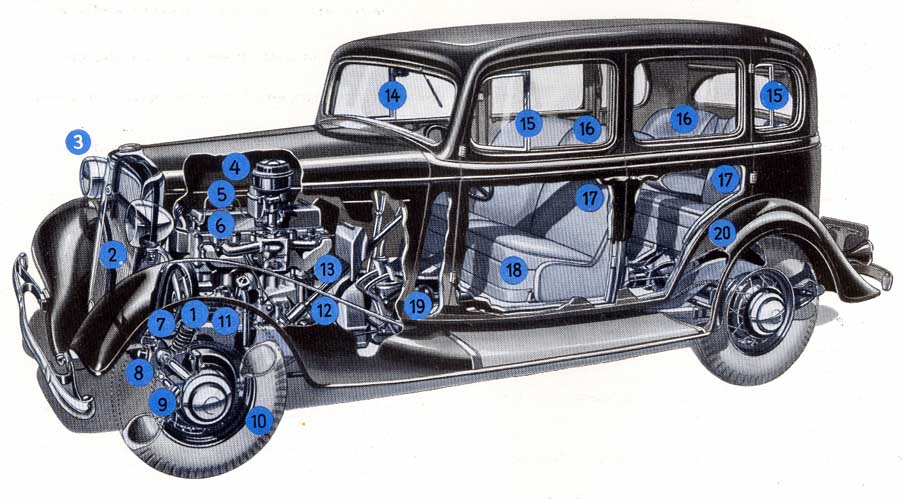

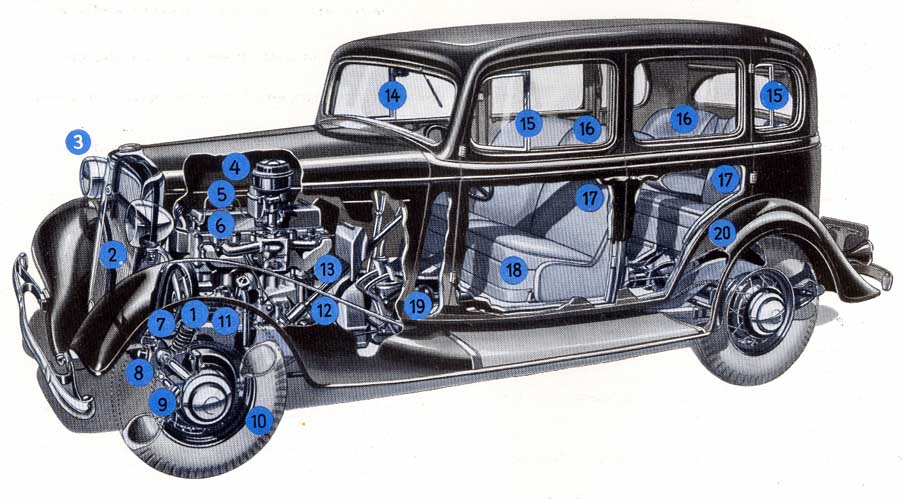

2 Chassiet

RRRrrrrr... det knattrar kring de svartlackerade rambalkarna som ur femton maskingevär på en gång. R-r-r-r-r-rr-r - nit efter nit plockas vackert körsbärsröd ur uppvärmningsugnen, pillas behändigt in i sitt hål - hammare och mothåll sluta sina järnkäftar kring den glödande bulten och smattra fram en munter trumvirvel - en ny nit har fogats till 190 andra i ramen för en Chevrolet.

Den ärade läsaren står vid nitbänken i General Motors fabrik vid Hammarbyleden, Stockholm, och betraktar hopnitandet av en bilram. Bilens ram är dess ryggrad. På ramen vilar trofast och stadigt bilens hjärta - motorn; på samma ram byggas så småningom karosseriet upp, vilket ej utan skäl på engelskt fackspråk benämnes "body" (kropp); under ramen fästas fjädringsanordningar, axlar, hjul, som kanske kunde jämföras med extremiteterna på en mänsklig varelse. Kraftig, stel och solid måste denna ram vara för att ej ge vika, kasta, svikta eller svänga sig, när på frestningar i hög fart, på gropiga, guppiga landsvägar med tung belastning taga vid. Precision och omsorg äro ofrånkomliga fordringar vid tillverkandet av en ram, och trots allt går hopnitandet lätt som en lek.

En Chevroletram, som hopfogats vid Hammarbyfabriken, är varmnitad, vilket betyder att varje nit, innan den fogats in på sin plats, uppvärmts till glödhetta, och i detta "uppmjukade" tillstånd hamras till rätt form med presslufthammare samt s.k. mothållningsjärn, vilka variera i form och utseende beroende på nitens storlek och placering i ramen.

Även kallnitning kan komma i fråga. Förfaringssättet består helt enkelt i att niten kall placeras i sitt hål och klämmes ihop av käftarna i en nitmaskin. Det tillämpas i USA för så gott som hela ramen, medan våra svenska Chevroleter endast på ett par oväsentliga ställen äro kallnitade. Det föreligger nämligen en avsevärd differens i hållbarhet mellan de två olika metoderna och det är intet tvivel, att varmnitning för en bilrams vidkommande innebär betydligt större säkerhet och hållfasthet.

Till nitbänken komma ramens enskilda delar, såsom i föregående skildrades, direkt från uppackningen. De äro gjorda av pressat stål och hava vid pressningen erhållit exakt den form de skola hava i ramen; smidande, riktande eller hamrande efteråt behöver alltså ej förekomma. T.o.m. samtliga hål i vilka nitarna skola inpassas, äro färdigt utstansade exakt på millimetern för att motsvarande delar skola passa.

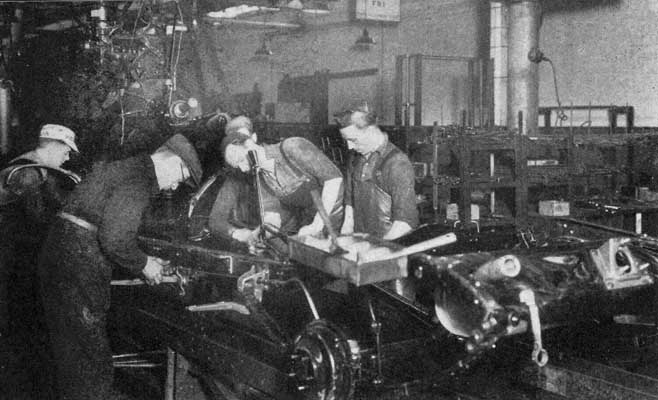

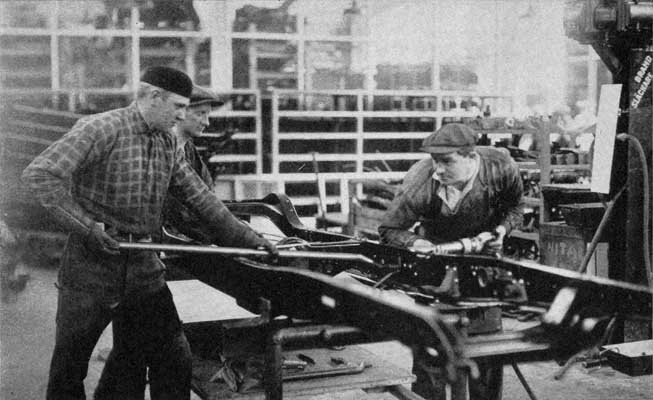

Ett nitarlag består av fyra man, av vilka den första har till uppgift att provisoriskt sammanfoga balkarna med ståldornar, d.v.s. pinnar av stål, vilka förbinda längs- och tvärbalkar samt delar såsom stöd för skärmar, fotsteg m.m. till ungefär samma utseende som ramen sedermera kommer att få.

Detta arbete sköter han på en särskild bänk, och då ramen är provisoriskt hopplockad lyftes den över på den egentliga nitbänken.

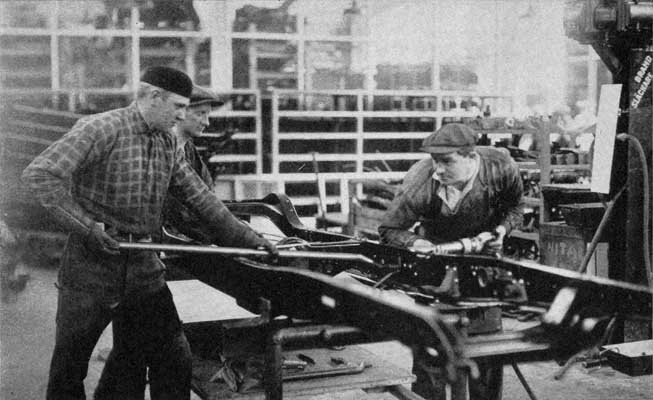

Ramen nitas samman. En man langar fram de vitglödgade nitarna, en håller mot och en sköter den pressluftsdrivna nithammaren.

Här omhändertages den av stadiga gossar, vilka påbörja den egentliga nitningen. En av mannarna plockar ur den lilla flamugnen, vilken eldas med gas och pressluft, den ena glödande niten efter den andra, sticker in dem i de färdiga hålen, sedan den man, som för hammaren, med en kort trumvirvel drivit ut ståldornen.

Tredje man har redan satt sitt mothållningsjärn emot den glödande nitskallen; nu kommer hammaren med sin urgröpta skalle och pressas emot nitens andra ända - ytterligare en trumvirvel, och niten sitter färdig på sin plats och svalnar hastigt till normaltemperatur.

Proceduren går snabbare än den här kunnat nedskrivas, och tack vare långvarig samträning har nitarlaget utbildat en sådan grad av skicklighet, att nitarna tyckes liksom flyta in i en jämn ström från ugn till ram.

Männen med hammare och mothåll besitta en betydande skicklighet i att behändigt "möte varandra på halva vägen", så att niten ej hinner kallna i sitt hål eller nitskallarna bli ojämna (och därigenom något försvagade) på någondera sidan.

Hammarbyfabrikens nitarlag har bakom sig en träning i nithamrande så lång, som väl knappast något annat nitarlag i hela Sverige. Samma mannar ha stått vid nitbänken ända sedan fabrikens tillkomst 1928 och man kan beräkna approximativa totalantalet av dem hophamrade nitar till närmare 2 miljoner.

Antalet nitar i ramen växlar mellan de olika modellerna. I ett lastvagnschassi äro de färre till antalet - ehuru givetvis större - i en större personvagn (Buick) många och smäckrare. Chevrolet-lastvagnen för 1933 hade i runt tal 60 nitar, personvagnen för samma år c:a 90. I år har antalet nitar på grund av den komplicerade och förstärkta ramkonstruktionen stigit med 130%, alltså till närmare 200. Ett flertal av dessa äro särdeles svåråtkomliga och hava påfordrat omarbetning av en del verktyg.

Presslufthamrarna äro av vanlig typ och endast hammarhuvudena äro i någon mån olika, beroende på nitens placering och dimensioner. Hammaren hänger i en stålwire, som löper kring en trissa ovanför bänken, och i wirens motsatta ända hänger en motvikt av lämplig tyngd. Hammarföraren kan alltså vid avbrott i arbetet släppa verktyget, vilket sakta dinglar upp i luften och blir hängande på lagom höjd ovanför bänken, till reds att grabbas när nästa ram burits fram.

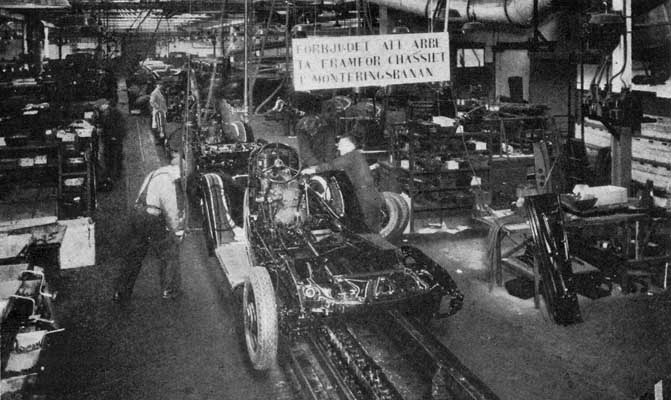

Produktionen regleras genom större eller mindre fart på det rörliga bandet. För en dagsproduktion om 50 vagnar är exempelvis bandets hastighet 0,6 meter i minuten.

Sammansättningslinjen kan bäst liknas vid en stor flod, som mottager en massa bifloder. De senare utgöras av alla de "sub-assemblies", understationer vilka på lämpligt sätt grupperas kring huvudlinjen, och på vilka enskilda delar iordningställas för att flyta in i den löpande tillverkningen. Till dylika understationer hör t.ex. axelmonteringen, motormonteringen, bensintanksmonteringen, kylarmonteringen etc.

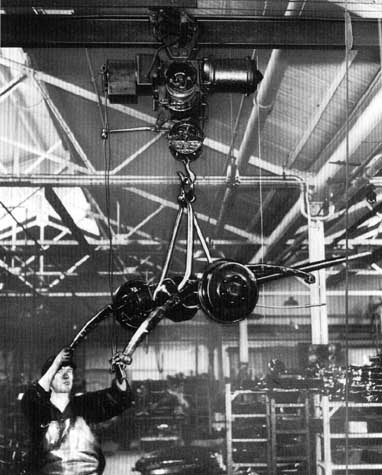

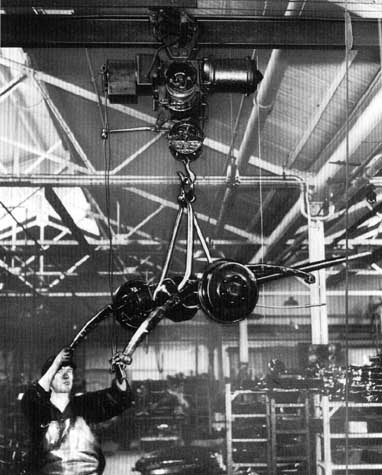

Här i början av linjen lyftes ramen först över på en särskild bänk, där axelmonteringen äger rum. Till vänster om linjen så några mannar kring ett bakaxelaggregat - det omfattar för Chevrolet både bakaxel, kardanaxel med kåpa samt bakfjädrar - och vrida och skruva. Muttrarna som fästa fjädrarna vid axeln dras till med en pressluftdriven skiftnyckel, i kardankåpan inpumpas en lagom kvantitet olja, en elektrisk telfervagn kommer dansande på en bana i taket och innan vi hunnit se oss om, dinglar redan den tunga bakaxeln med alla vidhängande lösa bitar ovanför ramen.

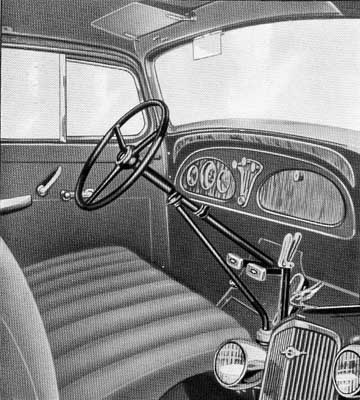

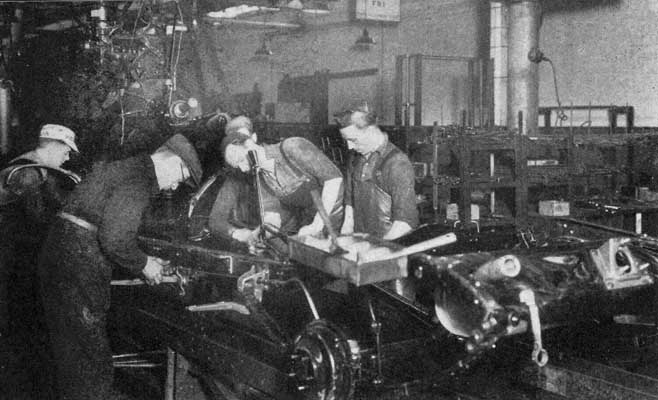

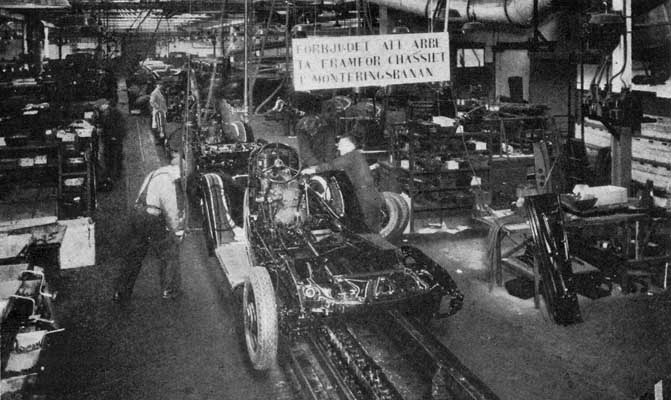

Strax efter det chassiet kommit upp på den rullande monteringsbanan börjar man montera alla

dess detaljer, bromsar, avgasrör, bensintank o.s.v. Motorn hänger klar i sin travers.

Under tiden har ett annat gäng tagit hand om vagnens framända. På Chevrolet 1934 levereras hela frambalken inklusive knäfjädringsaggregat, bromssköldar och trummor färdiga till bänken. Även denna pjäs lyftes på sin plats med ett litet elektriskt lyftblock, sänkes ned över ramens framända, ett par dornar köras in i skruvhålen för att rikta stycket på plats, ett par ryck i lyftblockets manöverhandtag och hela den tunga axeln lägger sig lätt som ett höstlöv tillrätta på sin givna plats.

Ytteligare några justeringar, och hela ramen, som hittills legat på "ryggen" - för att tillåta axelaggregatens fästande på ramens undersida - skall nu svängas om och läggas ned på "magen" på den rörliga banan. En ny telfervagn kommer glidande. En kraftig kätting slås runt hela ramen. Ramen lyfter. Två mannar vända runt det tunga chassit, medan kättingen glider genom sitt välsmorda block, och fram svävar ramen till linjens övre ända, färdig att mottaga automobilens hjärta, den kraftiga, slitstarka Chevrolet-motorn.

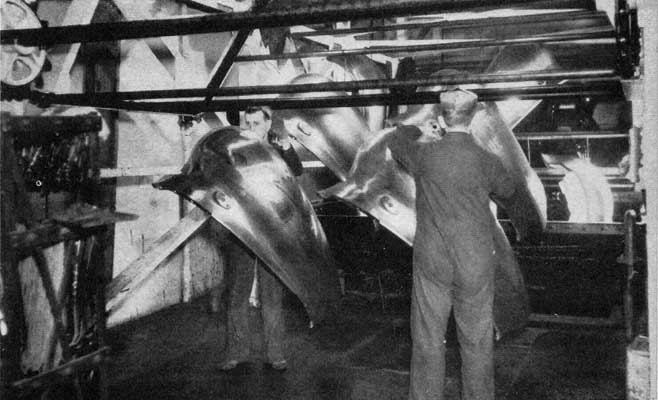

Motorerna hopsättas på en särskild rullande bana och här synas de under arbete.

På understationen till höger om linjen har under tiden motorn preparerats för inmontering. Dessa förberedelsearbeten äro ganska omfattande och påfordra en höggradig precision. Särskilt inpassandet av växellåda och koppling på sin plats - vilket utföres på denna bänk - måste ske med särskild noggrannhet. Övriga arbeten på stationen äro bl.a. montering av förgasaren, alla mindre "lösbitar" på motorn såsom automatiska start- och chokningsanordningar, tändstift, fläkt jämte drivanordning etc. Slutligen pumpas den fastställda kvantiteten prima olja i vevhuset och motorn är klar för sin lilla privata luftfärd.

Även denna företages med tillhjälp av en elektrisk telfervagn, och det har sitt intresse att jämföra denna till synes lekande lätt utförda operation och det intensiva knog under mycket pustande och många profana ord, som plägar beledsaga en motorlyftning i en mindre modernt utrustad verkstad.

Det rätta verktyget för varje särskild arbetsoperation är en av grundprinciperna vid uppläggning av en sådan produktion som General Motors. Och principen tillämpas ej enbart på lyft- och andra transportverktyg utan även ända så långt i detalj som till varje skiftnyckel, varje mejsel, varje tång. Endast genom detta i detalj studerade och planerade användande av verktyg vilka underlätta arbetsoperationerna, har tillverkningen kunnat läggas upp i stor skala och samtidigt gjorts ekonomiskt möjlig.

3 Inspektion

Mitt i slamret, väsandet, gnisslandet och de febrila sysslande kring sammansättningsbanan, där de glänsande Chevrolet-modellerna tyckas växa fram för varje meter som går, vanka några lugna, tystlåtna män i kakirockar av och an. De se ut att inte ha nämnvärt bråttom. De ta ett tag här med en nyckel, prova där ett par skruvar med en mejsel, följa med spänd uppmärksamhet motorns inmontering etc.

De se nästan för lugna ut för att kunna spela någon roll i produktionens snabbmalande kvarn. Men deras funktion är icke mindre viktig för det. De äro fabrikens vakande öga, garantin för Chevroletens kvalitet, de äro inspektörerna.

Det svåraste problemet vid planerandet av masstillverkning är att åstadkomma tillfredställande kontroll av kvaliteten. Mannen vid linjen, nitbänken, sprutboxen etc. är ej mer än människa. Han kan göra ett felgrepp, glömma en obetydlighet, förbise en småsak - ingen kan klandra honom för det. Därför måste kontrollen över hans arbete vara kontinuerlig. Inspektionen av vagnarna på linjen, i karosseriverkstaden, i sadelmakeriet får aldrig blunda - ej ens med ena ögat. De funktionärer, vilka ha denna kontrollservice sig anförtrodd, följa varenda vagn, ända från det ramen lägges på nitbänken, till dess den färdiga vagnen rullar in i lagret.

Man kunde säga att inspektionen begynner redan innan nitningen begynner. Redan då delarna tillverkas i de olika moderfabrikerna kontrolleras varje detalj med yttersta precision till kvalitet och dimensioner.

Vidare försiggår vid packning och skeppning en annan förnyad kontroll som koncentrerar sig på den yttre kvaliteten hos särskilt stora detaljer som plåtdelar etc. Slutligen inspekteras allt inhemskt material noga vid mottagandet innan det lagras för distribution till sammansättningsstationerna.

Men denna kontroll är endast förhandsarbete, visserligen viktigt men otillräckligt, såvida den inte kompletteras av den kontinuerliga övervakningen under arbetets gång. Inspektionen tar fasta på två synpunkter: materialets beskaffenhet och arbetets utförande. Om vi utgår från att den förra genom förhandsinspektionen tillgodosetts, så är den uppgift som åvilar inspektörerna vid linjen och i specialverkstäderna desto viktigare. Och deras arbete underkastas ännu en kontroll av s.k. "testers", slutinspektörerna, som ta hand om den färdiga vagnen och provköra den på vägen.

All inspektion går efter ett visst noggrant följt schema. Schemat omfattar samtliga ömtåliga detaljer på bilen och är naturligtvis baserat på rätt dyrköpt erfarenhet: protokoll och bokföring över alla de klagomål, vilka i industrins barndom inlöpte, och vilka visade var felprocenten kunde bli som störst. Frånsett själva det löpande arbetet, varunder i regel inspektörerna omedelbart tillse att eventuella fel eller misstag bliva rättade, kunna andra möjligheter tänkas, varvid särskilda mannar träda i funktion: de sköta alla "inspektionsbakläxor", d.v.s. då inspektören av någon orsak underkänt resultatet av en hel serie operationer.

Ett exempel härpå är, när det i karosseriverkstaden upptäcktes, att en kaross är behäftad med en eller flera bucklor i plåten. Inspektören går över varje karosseri med en svamp fuktad i bensin och på den sålunda lätt glänsande ytan - bensinet avdunstar hastigt, så att ytan, om inga korrigeringar behövas, är snabbt färdig för fortsatt bearbetning - framträda även de minsta bucklor och ojämnheter emot ljuset. Karosseriet skjutes då över i en särskild avdelning, där knölarna ej spacklas igen, utan omsorgsfullt bultas ut med karosseriplåtslagarens speciella skedliknande verktyg och träklubbor.

På samma sätt "återförvisas" målet till lägre instans i lackeringen, i fall någon fläck ej är tillfredsställande slipad, eller färgen ej sprutats jämn. Kritstreck utmärka det defekta stället, och specialarbetarna ta omedelbart vid för att korrigera felet.

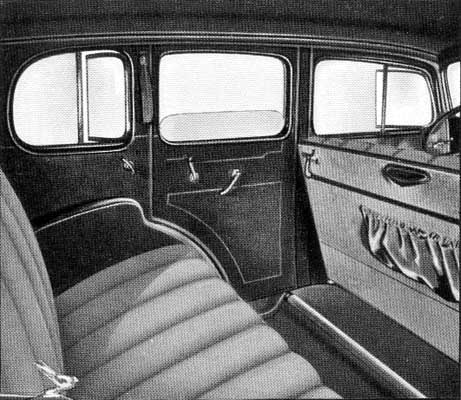

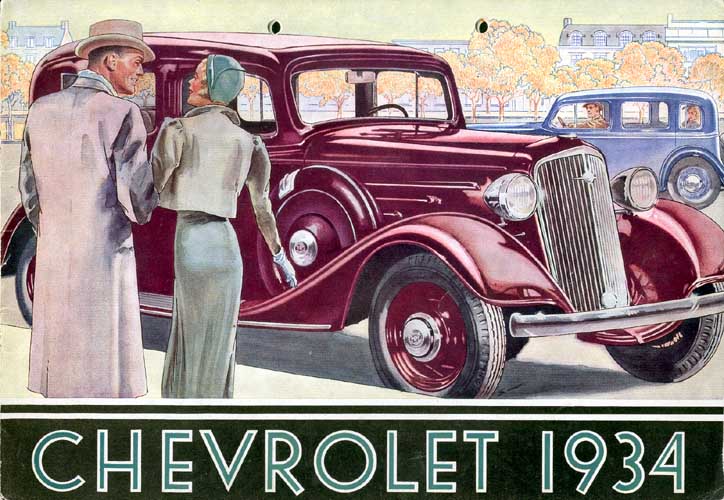

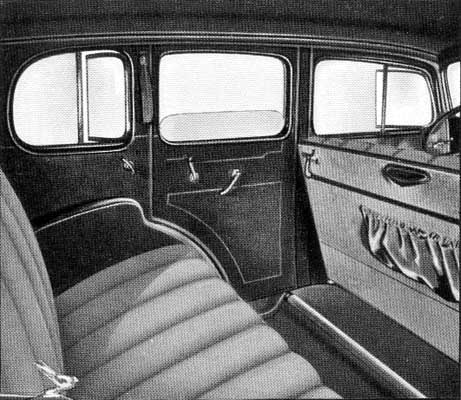

Interiören i en 4-dörrars Chrevrolet Master "Saloon" av 1934 års modell.

I inredningsarbetena underkänner inspektören obönhörligt den minsta repa på en list, en obetydlig skrynkla på ett säte och vederbörande arbetare får omedelbart utföra de erforderliga rättelserna, innan karosseriet tillåtes passera vidare.

Viktigast är dock otvivelaktigt den slutliga inspektionen i samband med vägavprovningen, vilken utföres på varje personvagn - den billigaste Opel såväl som den dyraste Cadillac - vilken går ut från Hammarbyfabriken. Slutinspektionen utföres till en början av speciella vägprovare, vilka få med sig ett kontrollkort, provköra vagnen 2-3 kilometer, pröva alla kontroller, höra efter att ingenting är löst eller skramlar, gå över varje den minsta fläck av vagnen och föra noggranna anteckningar om eventuella fel på kontrollkortet.

Det sistnämnda, på vilket anteckningarna för övrigt vidtagna redan när chassit börjar flyta på linjen, är det skriftliga beviset över att vagnen till alla delar skall vara perfekt och komplett i enlighet med specifikationerna. Ty förutom inspektionsresultatet antecknar varje inspektör på kontrollkortet (som naturligtvis är försett med vagnens motor- och serienummer) sina initialer; likaså de arbetare vilka utföra rättelserna. Därigenom genomföres, kan man säga, en direkt personlig ansvarighet för praktiskt taget varje detalj, dess utförande respektive korrigerande. Skulle sedermera i ägarens händer felaktigheter yppa sig, vilka kunna föras tillbaka till bristande noggrannhet i tillverkningen, så har fabriken möjlighet att gå tillbaka exakt till den man, som med sin signatur garanterat för ifrågavarande operations riktigthet, och fråga honom: "Hör nu, min herre, varför är inte denna detalj juste?"

När vagnarna komma in från väginspektionen återstår ofta en hel del att rätta till på dem. I den långa hallen för "slutinspektion" korrigeras först de tekniska anmärkningarna; därefter går vagnen upp på bromsprovningsmaskinen, vilken tack vare sina indikatorer - en för varje hjul - tillåter en tillförlitlig utjämning av bromseffekten på samtliga fyra hjul. Samtidigt kontrollerar mannen under bromsprovaren, att undertill på vagnen allting är korrekt, att inga olackerade fläckar finnas som kunna rosta, att stråkastarna sitta rätt etc.

Först när dessa - ofta rätt kletiga - arbeten äro utförda, går vagnen in i en stor ljus hall med långa rader av dagsljuslampor, där lackering och inredning underkastas en minutiös granskning. Ofta händer att små skönhetsfel i lackering och polering påfordra en hel nyslipning och - lackering av det tvivelaktiga stället, vagnens passage genom denna sista inspektionens skärseld kan därför ibland vara rätt långsam. Avsynad utan och innan, ovanpå och undertill, polerad, putsad, skinande och blank köres slutligen den färdiga vagnen in i lagret, där den med c:a hundratalet andra bidar tiden, till försäljaren avhämtar den för leverans till en förväntasfull köpare.

Döma vi efter antalet klagomål och deras omfattning, och taga vi vidare med i beräkningen även de minsta repor, justeringsfel etc, så skvallrar fabriksstatistiken om, att inspektionseffektiviteten ligger på den glänsande siffran 95%. Med hänsyn till den komplicerade skapelse en Chevrolet 1934 trots sin prisbillighet är, och den höga kvalitetsstandard som alltid varit Stockholmsfabrikens stolthet, så kunna vi säga som skalden: "Det är vackert så..."

4 Karosseriet

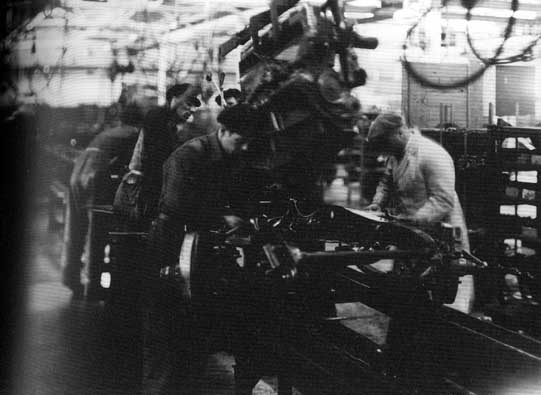

Alltså: motorn är lyckligen inplockad på sin plats. Tiotals snabba händer runt sammansättningsbanan plocka på chassit tio gånger lika många nya detaljer, grabba nycklar, mejslar, tänger, dra till, skruva ihop, foga samman, så att vagnen nästan synes växa under händerna på dem. I samma lugna, jämna takt glider chassit längs linjen och försvinner småningom in i den stora sprutboxen, där hela underredet översprutas med seg, snabbt hårdnande chassifärg, som skall skydda det mot skyar av damm och grus, mot vräkande vattenduschar under vagnens snabba färd på landsvägen. Sprutboxen avslutas av en avskild kur, där en vinande ventilator pumpar med ständig ström av hetluft uppifrån, som kommer den påsprutade färgen att snabbt dra ihop sig som en konserverande, glashård hinna över balkar, stag, tank, etc.

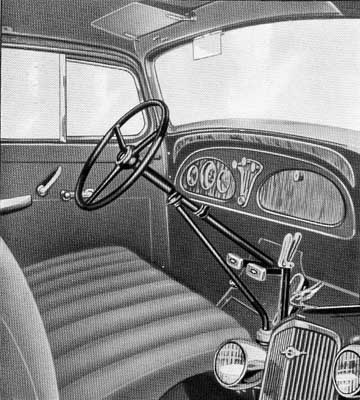

Längre fram på banan, då hjul och skärmar, ratt och mycket annat

kommit på. I bakgrunden synas vagnar, som även fått kaross.

Vid utträdet ur sprutboxen - genom vilken linjen löper - har vagnen nått fram till ringmontaget. Så följa skärmar, fotsteg, kylare, kofångare, alla dessa många hundra småsaker, som höra till utrustningen på en Chevrolet. Slutligen - några tiotal meter längre fram - glider chassit från de upphöjda skenorna ned på ett band i golvet, där det fortsätter sin frammarsch i en annan nivå. Vi observera att medan arbeten i brösthöjd pågingo måste chassit ligga på en viss nivå över golvet, som ej tvang de arbetande att stå böjda eller nedhukade över arbetsstycket; nu då dessa operationer äro slutförda, går chassit automatiskt ned till den nivå som underlättar de tempi, vilka nu förestå.

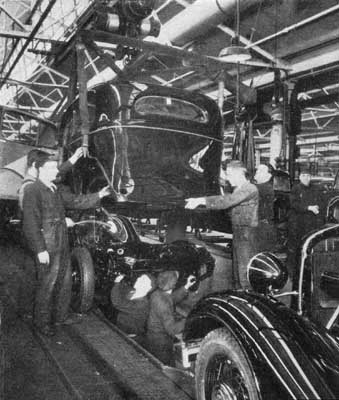

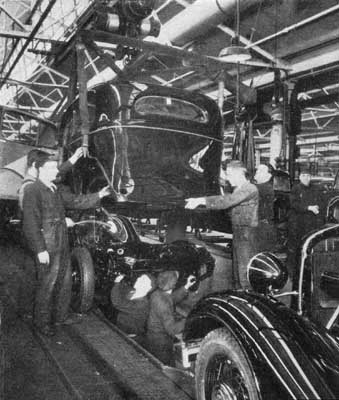

Karossen framkommer till chassiet hängande i en sammetsklädd travers och sjunker

behändigt ned på chassiet, där den skruvas fast och alla elektriska kopplingar utföras.

Knappt fem meter från "nedfarten" öppnar sig ett gapande hål i golvet. Över denna "grop" glider chassit in. Nere i gropen stå mannar färdiga att hugga in och underifrån utföra alla eforderliga operationer, ty dinglande i madrasserade krokar i en elektrisk telfervagn kommer karroseriet åkande, tip-top, färdigt, nypolerat och glänsande med alla elektriska ledningar dragna, hela inredningen inmonterad. Över chassiet sänkes karossen ned. Fem mannar hugga i och placera den lätt och lekande på plats. Männen nere i gropen nappa till sig mejslar och skiftnycklar, och börja fästa karroseriet i bultarna, dra igenom de elektriska ledningarna, passa in de ljudisolerande mellanläggen mellan skärmar, fotsteg, balkar, bultar, stag eller överhuvud överallt där metall kan möta metall.

Vår önske-Chevrolet, som redan ser ut som en färdig bil, glider vidare; alla kontroller på instrumentbrädan kopplas ihop med motsvarande organ på motorn, motorhuven lyftes på sin plats, vatten porlar ur en tillreds hängande slang ned i kylaren, en röd Mack tätt intill linjen levererar ett lagom kvantum bensin. En man stiger upp i det med skyddande papper täckta framsätet, trampar på självstarten, och motorn dundrar till för första gången sedan den satt på provbänken i sin hemfabrik, utsändande stolta moln av blå, oljeblandad rök. Ytterligare ett par provningar och justeringar, och den färdiga vagnen glider av banan, just där det rörliga bandets paternosterverk försvinner ned i golvet för att under dess yta göra returfärden till banans början och mottaga nästa Chevrolet.

Och vår vagn - nu rullar den väl stolt ut i världsvimlet? Ånej, den rullar knappast längre än tiotalet meter. Där stoppas den i en kö av andra färdiga - eller kanske hellre halvfärdiga - vagnar, ty nu först vidtager det omsorgsfulla finjusterande och småpåtande, som småningom resulterar i att inspektörerna ta hand om den för vägproven.

De färdiga vagnarna genomgå en sista inspektion, putsas, rengöras och poleras ytteligare.

Att sätta ihop en vagn på det rörliga sammansättningsbandet tar inte så förfärligt lång tid. Räkna vi med att General Motors Nordiska AB under större delen av april och maj i år producerat c:a åttiotalet vagnar per dag, så göra detta på åtta arbetstimmar tio vagnar i timmen. Tio vagnar i timmen betyder inte alls att en bil skulle göras på en tiondels timme, d.v.s. sex minuter, ej heller att den skulle ligga endast sex minuter på linjen. Det är, som vi tidigare framhöllo, sammanlagda antalet vagnar på linjen, eller låt oss säga vagnköns längd och inbördes avstånd på banan, som reglerar arbetstakten. Denna uppgår för en Chevrolet till i runt tal timmen från det moment vagnen kom över på banan uppe vid axelmontaget till dess motorn sätts igång i linjens nedre ända. Och det är vackert så.

Karosseriet - ja det är visserligen inte precis a och o på en bil, men just på sin plats i förar- eller baksätet träder den nyblivne Chevroletägaren in i den intimaste kontakt med sitt nyförvärv. Det intryck av komfort, soliditet och gedigen lyx, som en vagnägare får av sin bil, kommer därför närmast att bero på kvalitetsarbetet i karosseriets byggande och konstruktion.

Nu finns det många sätt att bygga karosser på. Det system, som utan ringaste gensägelse tillvunnit sig den största populariteten är det s.k. Fishersystemet, vars grundprincip är en kombination av ett stålskal och en trästomme med stålförstärkningar. Principen tillämpas överallt där verkligt dyra karossbyggen ifrågakomma: lyxvagnar av såväl europeiskt som amerikanskt ursprung utrustas alltid med trä-stål-karosser, och när världens främsta karosseriarkitekter såsom Van den Plas, Saoutchik, Kellner, och - varför inte lika gärna vår egen Gustaf Nordberg, bygga karosser, där elegans, soliditet och gedigenhet är allt, kostnaden intet, så utföras sådana lyxprodukter i kombinationen trä-stål.

Tankegången bakom en sådan kontruktion är naturligtvis att prestera en på en gång lätt, stark och fjädrande byggnad, och bäst illustreras den av det bekanta exemplet med en trästav och ett stålrör. Den förra kan med lätthet knäckas, det senare böjas - var för sig, vill säga - men trästaven, instucken i stålröret bildar ett aggregat av mångdubbelt större hållfasthet. En viktig fördel, som man med Fisher-karossen får så att säga på köpet, är den solida, vackra tonen t.ex. när man slår igen dörrarna - och friheten från trummande och dundrande ljud som så ofta förpestar tillvaron för resenärer i karosser av annan konstruktion.

Alltnog - det är efter denna berömvärda princip som karosserierna i General Motors Stockholmsfabrik sammanfogas, och vi skola i detalj se hur detta går till. Vid inträdet i karosseriverkstaden - låt oss för korthetenskull kalla den på G.M:s eget fabriksidiom "Body" - finna vi, att det väldiga rummet är delat i tvenne underavdelningar: plåtarbete och snickeriarbete. Dessa tvenne "sub-assemblies" sammanflyta i en gemensam linje, där stålskalet fästes utanpå trästommen, dörrarna inpassas, plåten efterarbetas etc.

Till snickeriarbetet komma de bitar varpå trästommen skall puzzlas ihop, färdigskurna i exakta storlekar precis som en bättre bygglåda. Alla skruvhål äro borrade, alla fogar och laskar utskurna, allt passar på ögat, då skelettet så småningom börjar växa fram i de ställbara jiggarna, mallarna eller vad vi kalla dem.

Golvet i karossen hopfogas i en jigg, taket i en annan, sidostöttorna förbinda i en tredje tak och golv ungefär som spantbyggnaden på ett fartyg. Spännen och skruvtvingar dragas åt, sedan alla fogar påsmetats med det speciella kallimmet, som ej löser sig i fukt. På senare tid har man i allt större utsträckning börjat använda enbart gummilösning, tjock som sirap. Skruvarna stickas in i sina hål, den elektriska mejseln, vilken kan koppas in i vilket som helst av 400 strömuttag som dingla över jiggarna, morrar till helt ilsket, och skruven sitter i blinken stadigt åtdragen på sin plats. Överallt, där metallbeslag komma i kontakt med trävirket, placeras mellanlägg av gummiisolerad vävnad, för att förhindra gnissel och de så enerverande kanariefåglarna, vilka förr kunde göra bilägare från vettet av nervositet, men vilka i de moderna Fisher-karosserna efterträtts av gravens tystnad.

Virket varierar beroende på placering och dimensioner. De vitalaste delarna i trästommen göras av ek; andra bitar utföras av rödbok och gärna av den lätta och starka asken. Alla bitar skäras och fräses till i specialmaskiner, vilka giva dem exakt samma storlek och form.

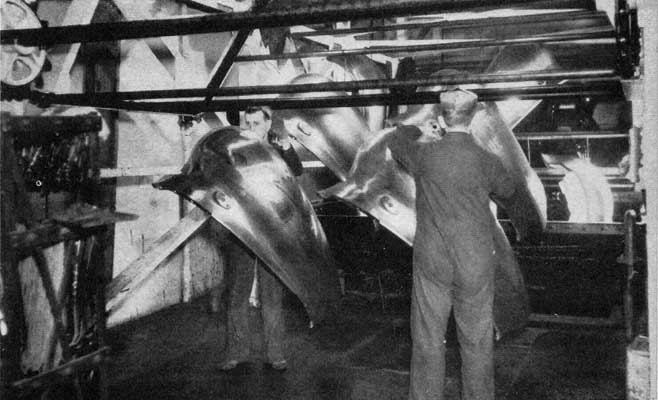

Jämsides med detta finsnickeri pågår som nämnt plåtarbetet. Skalet utanpå trästommen följer egentligen samma princip under sin tillblivelse: De enskilda delarna komma färdigpressade i exakt samma storlek och svetsas ihop till det kompletta höljet, som sedermera skall lackeras.

Vid svetsningen fästa vi oss särskilt vid en del eleganta maskiner. Vissa detaljer i karossen hopsvetsas i den s.k. punktsvetsningsmaskinen, en - låt oss säga - elekronisk symaskin för plåt, där på en punkt av cirka ettöringens storlek tvenne kopparpoler svetsa ihop två plåtytor vid varandra. Maskinen kan arbeta antingen punkt för punkt eller också som en hel symaskin, och syr då ihop en reguljär söm av plåt, vilken sedermera skall raspas och filas för att bli jämn och fin.

Men även autogensvetsning kommer till användning, och det är ett utomordentligt betyg för skickligheten hos General Motors svetsare, att så ömtåliga ställen som meterlånga autogensvetsade fogar efter vanlig putsning ger en absolut perfekt yta att lackera på, en yta på vilken ej ens efter de allvarligaste påfrestningar spår efter svetsarbete framträder.

Nu fråga någon, varför skall man överhuvud svetsa på sådana ställen? Svaret är enkelt och ger sig självt vid ett betraktande av karossen: det vore omöjligt att ens i världens bästa pressar forma det kraftiga materialet till en så komplicerad och "buktig" yta som en hel kaross. Därför måste det hopfogas bitvis efter de modernaste elektriska och autogensvetsningsmetoder.

Svetsfogarna bearbetas, som nämnts, med minutiös noggrannhet. Först raspas den skrovliga ytan jämn, så fylles den i med tenn, som återigen raspas, filas och putsas med smärgel, tills slutligen ej den minsta ojämnhet förråder, att dessa tvenne plåtbitar för någon timme sedan ej haft den ringaste kontakt med varandra i denna världen.

När nu hela stålskalet är färdigt och putsat, följer sammanfogandet av skal - "paneling" - och stomme. Innan dess har trästommen indränkts med en isolerande vätska, som avser skydda virket emot fukt, förhindra att det slår sig m.m. Mellan trästomme och stålskal placeras isoleringsvadd - för att förhindra gnissel - som smetas fast med klistertjock gummilösning. Andra ställen översmetas också med gummilösning: allt för att göra karosseriet absolut ljudlöst även under de våldsammaste vrängningar och påfrestningar. Stålskalet lyftes över stommen, diverse fästbultar och skruvar drages åt, stagningar anbringas som tillåta korrekt inpassning av dörrarna och svetsning av takplåtarna vidtager. Så småningom omgives hela den stadiga trästommen av ett sammansvetsat stålskal - kombinationen "trästav i stålrör" är klar, och på sin trallvagn glider karosseriet ut i den ljuvligt tysta och ljusa lackeringsverkstaden, där skönbemålning i alla regnbågens vackraste kulörer skall äga rum.

Innan vi dock lämna karosseriavdelningen, skola vi kasta en blick på ytterligar en del av plåtarbetet, där skärmar, kylarmasker, fotsteg och dylika bitar prepareras för sitt varma bad i lackugnens mörka irrgångar. Det är nämligen så, att medan själva karossen under lackering kan prepareras med spackelfärg, och för det oövade ögat omärkliga men ändock förefintliga ojämnheter kunna jämnas ut, så måste skärmarna brännlackeras direkt på plåtytan, utan annan preparering än en rostskyddande grundfärg. Därav följer att bearbetningen av dessa plåtdetaljer måste vara om möjligt ännu noggrannare och petigare, för att den färdiga lackytan skall vara klanderfri.

Skärmar och fotsteg inhängas i emaljeringsugnen. Det ändlösa bandet för dem ned i lackbadet och upp i brännugnen.

Lackugnen utgöres av en lång, lång labyrint av färgbad i väldiga kar, hetluftskamrar, rörledningar i ett enda virrvarr och sträcker sig över 72 meters längd. För varje dopp en skärm får sig i denna mörka hemlighetsfulla korridor, har man tappat 18 000 liter färg i de stora karen, och skärmarna med mera upphängas på krokar på ett system av tvärbalkar vilka röra sig på kedjedrift genom den långa ugnen. Långsamt passera de en berg- och dalbana från kar till hetluft, från hetluft till torkrum, från torkrum till färgkar o.s.v. tills de blanka och skinande med emaljfärgen fastbränd vid plåtytan - 250 graders hetta - dyka ut i dagsljuset igen, lyftas av sina krokar och placeras på trallvagnar för transport till linjen. Arbetet består egentligen endast i att häkta på dem i ena ändan - vilket utföres av behandskade mannar för att inte handsvett skall avsättas på plåten och hindra färgen från att fastna - och häkta av dem i den andra, samt hålla maskinen igång.

5 Lackeringen

Det vore synd att säga, att vår önske-Chevrolets kaross såg presentabel ut, när trallvagnen svängde ut från karosseriverksatden och puffade sin i de ljusa, luftiga lackeringshallarna. Svetslågornas ilskna tungor hade slickat den här och där, lödvätskorna hade strimmat den både fram och bak, och hundratalet snabba och svettiga händer hade så småningom överdragit den med en arbetets patinering, som egentligen var mera aktningsvärd än prydlig.

Lackeringens första uppgift blir därför att innan någonting annat företages, grundligt rengöra plåten, så att klara rena stålytan lyser fram. Och medan mannarna ta hand om karossen och börja skura den med diverse syror och patenterade rengöringsmixturer, skola vi i korthet se efter, vad egentligen modern Duco-lackering innebär.

Duco har fått sitt namn efter de första bokstäverna i den firmas namn, som först introducerade den snabbtorkande sprutlackeringen, DuPont Company, numera intimt förbundet med General Motors Co. Upptäckten av Duco var som de flesta stora upptäckter - se Newton och äpplet - en tillfällighet. En ingenjör i DuPont-firman, vilken ursprungligen sysslat med sprängämnestillverkning, klagade en dag för sina förmän över en lacksort som "torkade så förbannat fort, att man inte hann stryka på den". Denna lilla klagovisa var upptakten till en hel ny era i biltillverkningen - sprutlackeringen med oerhört hastigt torkande lackfärger, och även om metoderna sedan dess hundra gånger ändrats och förbättrats, så är dock den ledande principen densamma, som vår sorgsne ingenjör ondgjorde sig över.

Duco-lackering är egentligen inte lackering eller målning. I själva verket överdrages ytan med en sammanhängande hinna - bestående av ett massivt lager av någonting liknande celluloid, som istället för att skadas genom inverkan av luft och vatten, snarare hårdnar och särksilt med kraftig polering når en allt högre glans och fasthet. Till beståndsdelarna utgöres den praktiskt taget av finfördelad nitrocellulosa som är löst i en angenämnt banandoftande bladning av toluol, butylamylacetat etc. Duco-lackets sammansättning utgör sålunda förutsättning för hundraprocentig avhållsamnet från rökning och "annat införande av öppen eld" i lackeringsverkstaden.

Innan nu detta lack kan påsprutas vår Chevrolet-kaross, händer dock en hel del, som vi först skola inspektera, innan vi få se regnbågens fagraste färger - och en smula till - lysa upp karossens yta.

Den noggranna rengöringen av karossen följes av en lika noggrann torkning. I väldiga torkhallar rullas trallvagnen in och får stå i den tropiska värmen en bra stund, innan den är färdig att emottaga den första grundfärgen, som är rödbrun och kallas "primer". Grundfärgen avser närmast att utgöra det betydelsefulla skyddet för plåtytan mot rost.

Ovanpå grundfärgen - som likaledes torkas i torkugnen - sprutas ett kraftigt lager - i själva verket tre olika lager - av spackelfärg. Denna är grå till kulören och skall utgöra den yta, på vilken finslipningen med sandpapper skall gå fram för att åstadkomma en sidenmjuk och fin yta för den definitiva färgen. Sprutspacklingen kompletteras av handspackling på vissa ställen, där eventuella ojämnheter äro att förutse, såsom t.ex. i vissa svetsfogar. Den spacklade karossen skjutes ånyo in på en sejour i torkugnarnas "turkiska bad" - värmen är nämligen snarare över än under 65 grader Celcius. Den hålles konstant genom en ständig ström av torr, varm och framför allt dammfri luft som cirkulerar mellan värmebatterier och de långa hallarna. Elektriska instrument registrera varje avvikelse från temperatur och fukthalt.

Efter spackling och torkning följer finslipning med vatten och sandpapper, man plaskar på duktigt med vatten, slipar och slipar varje vinkel och vrå och till sist blir ytan på spackelfärgen vid behandlingens slut så len och slät som silke - för att ta den minst lyriska av jämförelser. Åter igen en torkprocedur och därefter sprutas nu den kulör vagnen skall få. Är karossens underhalva avsedd att bli av en annan färg än överhalvan, så överklistras den ena delen med en "underkjol" av papper, vilken tillåter sprutning, utan att färgen går in på den andra delen.

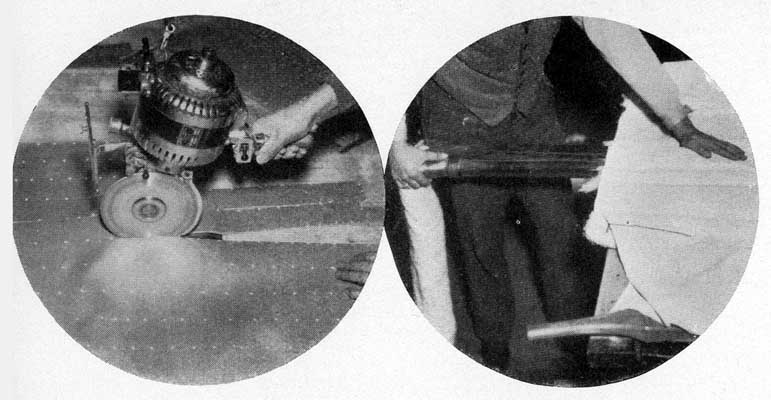

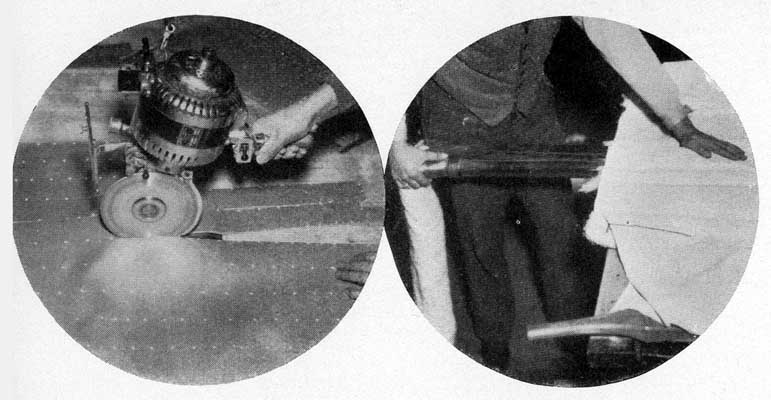

Efter sedan karosserna spacklats och grundats slipas de för hand, dels en gång med vatten och dels en gång med bensin.

Den vänstra bilden visar vattenslipningen; till vänster och höger de uppvärmda hetluftsrummen, där torkningen sker.

Till höger ses hur ovanpå den slipade spacklingen, den rätta färgtonen lackeras med färgspruta ett flertal gånger.

En Duco-spruta påminner i stort sett rätt bra om en revolver. Arbetaren håller fingret på avtryckaren, och när han "skjuter", fräser den finfördelade färglösningen ut genom ett munstycke och sprider sig som en dimma över karossens yta. Munstyckena kunna givas olika konstruktion och strålens karaktär därigenom regleras, beroende på den lösning som man använder och de ställen som skola sprutas. I "revolverkolven" äro slangar kopplade som förbinda färgpistolen med färgcisternen och den pressluftledning, som levererar det erforderliga trycket. Karosserna stå på sin trallvagga i stora sprutboxar med en vändskiva i golvet och kunna allstå vridas, så att den arbetande aldrig behöver springa runt karossen. En kratig ventilator suger ut de finfördelade gaserna av lösningsämnet, vilket visserligen inte är giftigt, men dock en smula besvärande för känsliga luktorgan.

Efter vederbörlig sista färgsprutning slipas åter den färdiga ytan, denna gång med en blandning av bensin och olja samt extra fint smärgelpapper, och får därefter en påstrykning med färlöst lack. Detta avser att täcka igen den fina repigheten i ytan, vilken den senare slipningen måste efterlämna, och sålunda preparera ytan för poleringen.

Sedan karossen fått sin inredning, poleras lackeringen med pressluftsdrivna, roterande

polerskivor och polermassa. I cirkeln: Alla karossens linjer dragas för hand med säkra drag.

Poleringen utföres med - svensktillverkade - pressluftdrivna maskiner, i vilka en flanellskiva inmonterats för grovpoleringen, respektive en skiva lammskinn för finputsningen. Poleringspastan stänkes på lackytan, poleringsskivorna brumma till helt energiskt, och ur den matta trötta ytan framväxer så småningom en glans, värdig att tävla med "sola i Karlstad", hård, kraftig och hållbar. En detalj, men en viktig återstår. I långa, otroligt säkra drag drar randningspecialisterna på fri hand upp de gyllene eller färgade fina ränder på lister o.d. vilka s.a.s. utgöra "pricken på iet". Få besökare i fabriken kan underlåta att stå en lång stund och iakttaga den absoluta säkerhet och snabbhet varmed efter behag enkla eller dubbla, breda eller smala ränder läggas upp.

6 Interiören

Det finns på bilen icke en enda fläck som utsättes för en så noggrann detaljgranskning som inredningen och som in i minsta småsak måste fylla kravet på elegans och noggrannhet i utförandet. Det är därför - med all aktning för den yrkesskicklighet som alla avdelningar måste prestera - "Trim" i alldeles särskild grad fordrar personligt yrkeshandlag och ambition hos den enskilde arbetaren.

Här får man in plyschen, pappen, glaset, de olika tyg- läder- och pegamoidsorterna, lister av gummi och metall i längder och buntar precis som de komma från den svenske leverantören. Plysch exempelvis köpes av Stockholmsfirmor, och det är inga småsmulor som finna sin åtgång. Med den plysch, som konsumerats under 1934 kunde man lägga ut en matta om 1½ meters bredd från Hornstull hela vägen till Södertälje, genom kringelstaden och en god bit utåt Järnahållet; totala kvantiteten uppgår nämligen till c:a 45 löpande kilometer.

Först har vi taket, dels det inre av kläde, dels det yttre av pegamoid med omsorgsfullt inpassade tätningslister runt om. Mellan dessa tvenne tak lägges radioantennen, som ser ut som ett ståltrådsnät, och vars tillkoplingar monteras i främre vänstra fönsterposten nedanför vindrutan.

Samtidigt med taket plockas fönstren in på sin plats. Detta är ett särskilt kinkigt arbete, ty alla fönster utom vindruta och bakfönster skola kunna vevas upp och ned, men de skola samtidigt vara hundraprocentigt täta. Även vindrutans inpassande fordra precision, och för detta ändamål använder man speciella tätningslister. Vindrutans inpassande på sin plats sker med hjälp av en särskild fixtur, som utarbetats vid Stockholmsfabriken.

Efter fönster och tak kommer den inre klädseln. Denna plus en mängd andra smådetaljer förberedas vid långa bord med symaskiner, vilka vi skola se en smula närmare på innan vi gå vidare. Tillskärning går efter samma praktiska metod som i stora konfektionsaffärer. Man lägger ut på tillskärningsbordet åtskilliga lager tyg, pegamoid etc. Ända upp till 25-30 lager, beroende på materialets tjocklek, kunna ifrågakomma på en gång. Överst utbreds ett papper med mönstret av de olika styckena som skola utskäras, och genom de små stansade hålen i papperet kritas på översta tyglagret linjerna som skärmaskinerna skola följa. Så köras skärmaskinerna igenom de många lagren och i blinken har man "klippt till" en massa lika stora bitar, vilka därpå kastas över till de elektriska maskinerna för att sys ihop.

Intressanta verktyg på denna avdelning äro: skärmaskinen, tratten med vilken sätenas stoppning utföres, den magnetiska hammaren.

Vadderingen av säten och ryggstöd utföres med särskilda metallmunstycken, genom vilka en orm av vadd löper in i "pipan" (så kallas våden på sätet respektive ryggstödet). Munstycken glider in och ut igen, men inne i pipan kvarstannar vaddbiten, jämntjock och lagom stor för pipans diameter. Sidostyckena utföras av en pappstomme, kring vars kanter en dubbel metallist med rätt långa spikar fästs. I pappstommen, som skurits till i specialmaskiner, fastsys den mjuka silkesplyschen och kränges över raden av listspikar, varefter hela sidostycket är klart att fästas i trävirket på karosseriets insida.

Nästan viktigast i hela "Trim" är monteringen av säten och ryggstöd. Minsta lilla rynka i tyget sticker ofördelaktigt i ögonen. Minsta ojämnhet i vadderingen framkallar olustkänslor. En felaktigt fäst knapp formligen skriker efter kritik. Därför är den personliga yrkesskickligheten hos männen som ha att utföra detta arbete av allra största betydelse, ty dem kunna inga fixturer, inga specialmaskiner hjälpa. De ha endast sitt goda ögonmått, sitt handlag att lita till.

I sadelmakeriavdelningen förses vagnarna med sin inredning och fönster, ventilatorer, dörrvred m.m. inmonteras.

Det största publiknumret i "Trim" är utan tvivel den magnetiska hammaren. Vi ha stött på den här och där, men särskilt vid nyssnämnda monteringsarbete används den mest. På detta intressanta objekt är huvudet magnetiserat. Den arbetande lägger in en försvarlig mullbänk av järnnubb, och för varje gång han skall slå till, för han hammarhuvudet mot nubbhuvudet mellan läpparna, varvid nubben fastnar vid hammaren. Met ett enda slag kan han nu driva in nubben på dess ordinarie plats, och så högt uppdriven är hastigheten, att nubben formligen tycks flyga ur hans mun - en visserligen omvänd men dock effektiv naturens ordning - in på sitt rätta ställe. Varför denna procedur används? Främst emedan den arbetande därigenom har vänster hand ledig för att föra tyget eller remsan och aldrig behöver sikta med hammaren på ett dimunitivt nubbhuvud mellan eventuellt blåslagna fingertoppar. Betänk bara så många profana ord som därigenom besparas!

Så detaljerade och noggranna inspektionen och justeringsarbetet varit, så återstår trots allt en mängd småsaker att utföra på vagnen, innan den kan anses vara leveransklar till sin blivande ägare. Först och främst ha vi småsaker som att lägga ut mattorna, packa in verktygen, rengöra rutorna från de brokiga lapparna som ange att inspektionen är klar med vagnen.

I vagnlagret bida 100-tals bilar på att fraktas till återförsäljaren och från denne till den blivande ägaren.

Och dessutom är en bil en gång så beskaffad, att den precis som ett hus behöver en viss tid, en viss kördistans att "sätta sig", innan den kan efterjusteras. Denna inkörning får vagnen ej sällan, genom att den av försäljaren avhämtas vid fabriken och köres till dennes hemort. I dylika fall är varje återförsäljare utomordentligt noggrann med att den korrekta inkörningshastigheten - 35-40 km - ej överskrides och efter hemkomsten låter försäljaren i regel utföra en minutiös efterkontroll av vagnens olika detaljer. En köpare som får en på detta sätt levererad vagn kan i regel räkna på en betydligt större glädje av sin vagn så snart han övertagit den än om han själv hämtar vagnen vid fabriken, och på hemvägen upptäcker att trots allt den nya eleganta karetan behöver justeras på ett eller annat vis.

Överhuvud innebär det ingen överdrift, om man påstår, att en vagn inte är klar att omhändertas av kunden på allvar, innan tre obligatoriska - och därför kostnadsfria - serviceinspektioner på vagnen utförts. Varje ägare av en General Motors vagn vet att dessa äga rum vid respektive 800 km, 2500 km och 5000 km. Endast om försäljaren beretts tillfälle utföra dessa serviceinspektioner i vederbörlig ordning (de försiggå efter ett visst noggrant specificerat schema, som garanterar största effektivitet samt att inga detaljer på vagnen förbises) och först när de verkligen ägt rum, kan vagnen anses vara definitivt överlåten åt kunden.

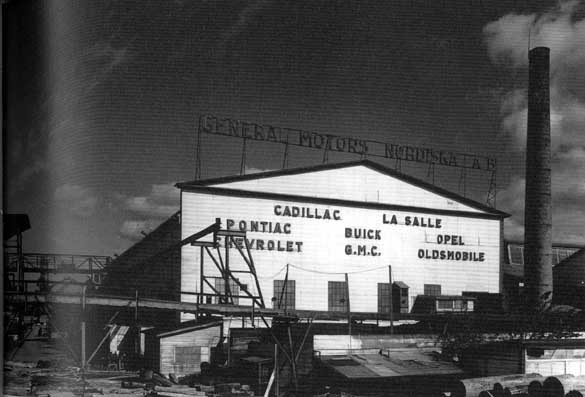

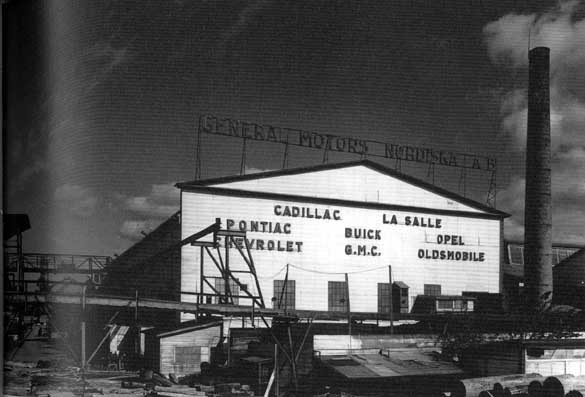

General Motors Nordiska AB. Fabriken vid Hammarbyleden, Stockholm.

|